- Hochverfügbar: 24/7-Betrieb durch automatisierte EKX 516a mit Stromschienen-Energieversorgung

- Maximal effizient: durchgängiger Materialfluss dank integrierter Fördertechnik und intelligenter Software

- Zukunftssicher: Lösung vorbereitet für spätere Integration weiterer Fahrerloser Transportsysteme

San Bonifacio/Hamburg – Die italienische Alfa Laval S.p.A. (ein Unternehmen der schwedischen Unternehmensgruppe Alfa Laval AB) hat Jungheinrich mit der Realisierung eines vollautomatisierten Hochregallagers am Standort San Bonifacio (VR) beauftragt. Das Projekt umfasst ein neues Lager für Rohmaterialien und Fertigwaren mit rund 5.000 Stellplätzen. Jungheinrich übernimmt als Generalunternehmer sämtliche Gewerke – von der seismisch ausgelegten Regalanlage über die integrierte Fördertechnik bis hin zur vollständigen IT-Infrastruktur mit Warehouse Management System (WMS) und Warehouse Control System (WCS).

„Unser Ziel ist es, unsere Logistik effizienter zu gestalten – und dabei hat Sicherheit für uns stets höchste Priorität“, sagt Leonardo Chiecchi, Factory Manager bei Alfa Laval S.p.A. „Dieses Projekt stärkt unseren Standort San Bonifacio, erhöht seine Sichtbarkeit innerhalb der Unternehmensgruppe und unterstützt unser zukünftiges Wachstum.“

Mit dem Neubau einer Halle für Pressen und Logistikprozesse verfolgt Alfa Laval das Ziel, die Automatisierung seiner Intralogistik auf ein neues Niveau zu heben. Entscheidender Faktor für die Vergabe waren die langjährige Partnerschaft mit Jungheinrich und der Wunsch, sämtliche Automatisierungskomponenten über einen zentralen Anbieter zu beziehen. Mit Blick auf eine mögliche spätere Integration weiterer Fahrerloser Transportsysteme (AGV) bietet die Lösung zudem maximale Zukunftssicherheit.

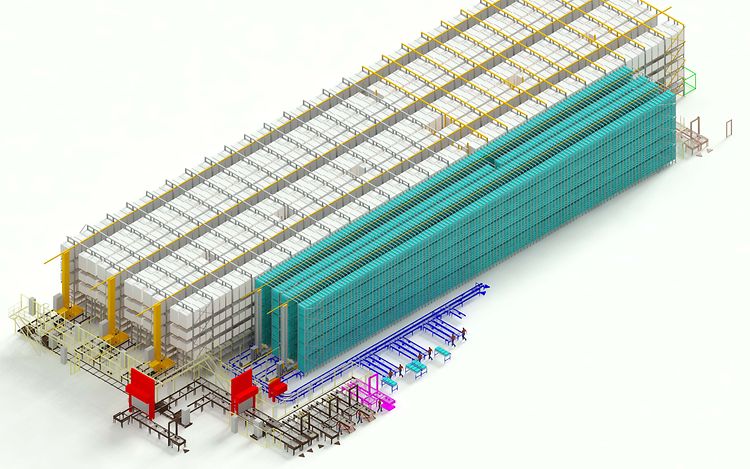

Herzstück der Anlage ist ein viergassiges Schmalganglager mit 64 Metern Ganglänge und 10,7 Metern Lagerhöhe. Die Ein- und Auslagerung erfolgt auf beiden Seiten des Lagers über Fördertechnik. Zwei automatisierte EKX 516a übernehmen das Handling von Europaletten und Halbpaletten. Die Energieversorgung der Fahrzeuge erfolgt über Stromschienen – ausgelegt für einen durchgängigen 24/7-Betrieb.

Ein innovatives Element der Anlage ist ein automatisches Kupplungssystem für sogenannte Slave-Paletten. Diese Trägerpaletten werden unter Ladungsträger ohne normgerechte Unterfahrbarkeit gelegt, um sie automatisch und sicher transportieren zu können.

Andrea Fasoli, Logistics Project Manager bei Alfa Laval S.p.A., erklärt: „Wir sind mit der gemeinsam mit Jungheinrich entwickelten Lösung sehr zufrieden. Sie ist für uns ein wichtiger Schritt in der Weiterentwicklung unserer Logistik, die wir künftig stärker automatisieren möchten – mit einem Fokus auf dem Erhalt unserer Flexibilität und spürbaren Leistungsverbesserungen für unsere Kunden.“

„Mit unserer Lösung erhält Alfa Laval ein perfekt abgestimmtes Gesamtsystem, das nicht nur maximale Prozesssicherheit bietet, sondern auch für künftige Erweiterungen vorbereitet ist", erklärt Stefano Rocca, Head of Product Specialist Sales Management bei Jungheinrich. „Die Kombination aus automatisiertem Schmalganglager, intelligenter Fördertechnik und nahtlos integrierter Software ermöglicht einen 24/7-Betrieb – ein echter Effizienzgewinn für unseren Kunden."

Die Regalkonstruktion wurde gemäß geltenden seismischen Vorschriften ausgelegt, ein wichtiger Aspekt für den Standort in Norditalien. Die vollständig integrierte IT-Lösung aus WMS und WCS gewährleistet zudem eine effiziente Steuerung und lückenlose Nachverfolgbarkeit sämtlicher Lagerprozesse.

Die Inbetriebnahme ist für April 2026 geplant.